Lo facil de trabajar con hormigon proyectado (shotcrete)

Muy buenos días comunidad de steemit... regreso por este medio para enseñar un poco sobre la función del hormigón proyectado también llamado hormigón lanzado, a dar un poco de información exacta sobre las funciones, dosificaciones, materiales usados y equipos usado para la proyección de dicho material de concreto.

El hormigón proyectado (o shotcrete) es un proceso por el cual se proyecta hormigón a alta velocidad sobre una superficie, usando una manguera donde se impulsa mediante aire comprimido, para conformar elementos estructurales o no estructurales en edificaciones residenciales y obras civiles como para revestimiento de túneles, puentes, sistemas de contención y estabilización de taludes y túneles, silos de depósitos, piscinas, presas y canales, rehabilitación de estructuras en general, protección ignífuga para el acero, en superficies horizontales, verticales o estructuras curvas.

.jpg)

En la actualidad se usan tres procesos distintos, que son: "Mezcla seca, Mezcla húmeda y Mezcla semi-húmeda".

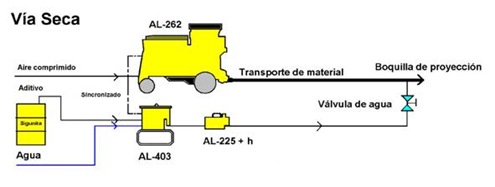

Mezcla Seca:

Ejemplo

Es un procedimiento mediante el cual todos los componentes del hormigón se mezclan previamente, excepto el agua, que se añade en la boquilla antes de la proyección de la mezcla, transportándose la mezcla en seco a través de mangueras de forma neumática hasta la boquilla. Que su fuerza de impacto es ejercida por aire comprimido como lo especifica en la imagen adjuntada.

El cemento y los áridos se mezclan adecuadamente hasta conseguir una perfecta homogeneidad en proporciones variables. Lo normal es usar cemento Portland, sin embargo, a menudo se emplean cementos especiales, junto con diferentes clases de áridos (artificiales o naturales, de río o machaqueo).

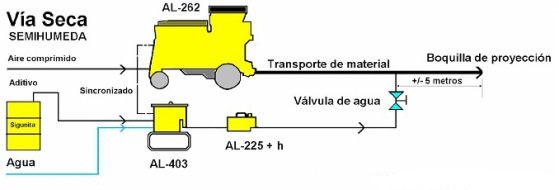

Mezcla semi -humeda:

Ejemplo

Este sistema idéntico en sus primeras fases al de la mezcla seca, únicamente difiere de él en que, a una distancia aproximadamente de 5 m de la boquilla, se efectúa la adición de agua, y se puede, y debe, humedecer los áridos, hasta un 10 %, por lo que se mejoran las propiedades de la mezcla al llegar a la boquilla, de la que saldrá el mortero u hormigón proyectado.

Otra de las ventajas de este sistema, es que evita el polvo resultante de la proyección, así como la pérdida de cemento en la mezcla al salir de la boquilla. También se puede considerar que el agua añadida se incorpora perfectamente durante esos 5 m a la mezcla, haciéndola más homogénea, y lo que es más importante, que la relación agua/cemento

sea adecuada.

Mezcla húmeda:

Ejemplo

.jpg)

Las máquinas de mezcla húmeda producen mortero u hormigón proyectado, por dos procedimientos fundamentales en Flujo diluido y Flujo denso, (Rotor y Bomba), con grandes rendimientos, cubriendo de este modo sobradamente las aplicaciones de las máquinas de mezcla seca. Estas máquinas se limitan a un bombeo a alta velocidad a través de conductos rígidos y flexibles hasta una boquilla, provista de un chorro de aire comprimido, con lo que se obtiene un mortero u hormigón de compactación relativa.

No obstante, debe añadirse haciendo honor a la verdad, que los recientes progresos, tanto de nuevas máquinas como de aditivos estabilizadores, han conducido esta tecnología a un sistema perfectamente compatible con el fin deseado y con una ventaja importante: La no-formación de polvo y el mantenimiento de la relación Agua/Cemento.

Generalmente se recomienda dosificar los materiales en peso. La curva composición deberá tener una granulometría que encaje en el huso granulométrico correspondiente, normalmente 0-8 ó 0-12.Así, como primera aproximación, la dosificación de cemento será de unos 400 kg/m3, pudiéndose rebajar si se emplea humo de sílice o acelerantes libres

de álcali.

Siempre es necesario realizar ensayos previos en la misma obra con el fin de ajustar dosificaciones de áridos, cemento, agua, aditivos y adiciones de acuerdo con las condiciones existentes, para cumplir con los requisitos del Proyecto. Para la preparación de la mezcla del hormigón, tanto en vía seca, como en vía húmeda, se recomienda emplear una planta con mezcladora, a ser posible de eje vertical, ya que las exigencias técnicas y las características de sostenimiento, obligan a una preparación y mezcla de los componentes homogénea, sobre todo con la incorporación de adiciones y aditivos, fundamentales en la tecnología del hormigón proyectado.

La aplicación del hormigón proyectado es efectuada y procesada normalmente por dos o tres operarios, uno que sostiene el inyector o cabeza de la manguera y decide hacia qué lado se proyecta, otro que ayuda a sostener la manguera y un tercero que vigila la hormigonera, en caso de que la mezcla sea preparada en el sitio.

.jpg)

La manguera debe ser colocada haciendo ángulo recto con la superficie a proyectar, a una distancia entre 60 y 180 cm. En la mayoría de los casos, el hormigón proyectado puede ser proyectado en una sola fase o pasada, con un grueso que puede variar entre 2,5 y 5 cm.

Una vez proyectado el hormigón, se pueden hacer diferentes acabados, incluyendo el rústico que sería el natural que se forma al proyectarlo, el acabado con escoba o cepillo que crea una superfice como de paja, el semirrústico que se logra pasándole paleta o, por último el liso, que se logra usando los métodos convencionales para alisar la superficie de un mortero.

Hi! I am a robot. I just upvoted you! I found similar content that readers might be interested in:

http://eadic.com/wp-content/uploads/2013/11/Hormigon-Proyectado.pdf